Правильный выбор длины саморезов для разных типов сэндвич-панелей: ошибки, которые дорого обходятся

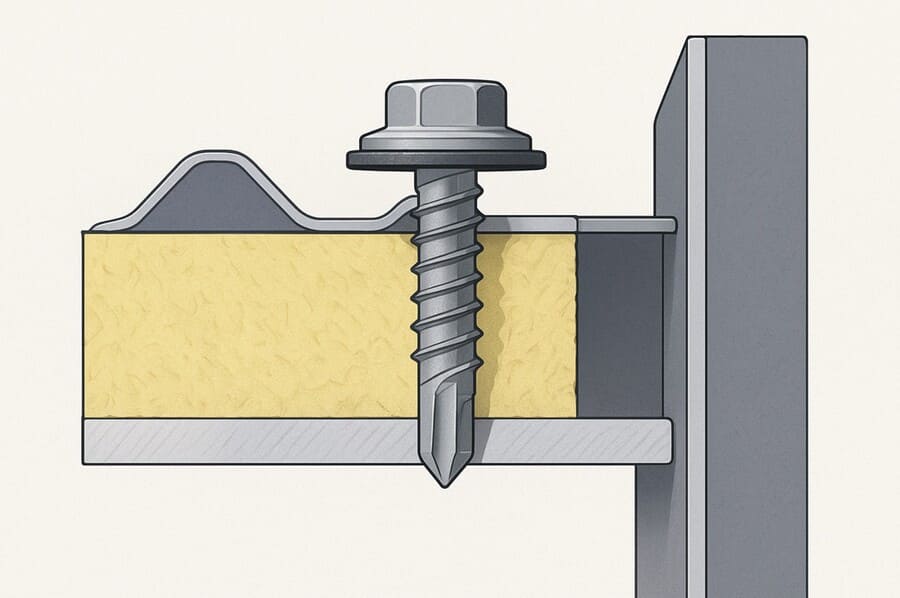

Монтаж сэндвич-панелей — это не просто «прикрутить». От того, насколько грамотно выбран крепёж, зависит долговечность фасада, герметичность, устойчивость к ветровым и температурным нагрузкам. Очень часто проект «проваливается» из-за одной мелочи: неправильно подобранных саморезов. Я, как специалист с опытом в изготовлении и монтаже надежных конструкций, наблюдал множество ошибок, приводящих к протечкам, ржавлению, отрыву элементов или потере теплоизоляции. Сегодня рассмотрим одну из ключевых тем: как подобрать длину саморезов для сэндвич-панелей, особенно когда крепление идёт к металлическому каркасу.

При монтаже на металлическую обрешётку важно использовать именно саморезы для сэндвич панелей по металлу, поскольку они обеспечивают надёжное сцепление с тонколистовой основой.

Хороший монтаж начинается именно с правильного крепежа — и здесь малейшая ошибка способна обернуться серьёзными проблемами.

Важность длины самореза

Длина самореза — это не просто «больше = лучше». Если крепёж слишком короткий, он не «вгрызётся» в структуру основы и не обеспечит надёжной фиксации. Если же слишком длинный — может повредить обратную сторону конструкции, привести к искривлению панели или просто казаться излишним.

Неправильно подобранная длина приводит к таким последствиям:

-

саморез не удерживает панель, особенно при ветровой нагрузке,

-

головка самореза «втягивается» внутрь панели, нарушая герметичность,

-

излишняя длина может задеть внутренние слои утеплителя, повредить конструкцию,

-

в зоне сверла и резьбы может появиться коррозия из-за неправильного контакта с металлом.

Важно: многие руководства рекомендуют, чтобы резьба самореза входила в основу минимум на 8–10 мм. В некоторых руководствах для стального каркаса указывается, что саморез должен «вгрызаться» в металл не менее чем на 30 мм, когда это возможно.

Также есть формула-приближение, применяемая монтажниками, для расчёта длины:

L = толщина панели + длина бура самореза + толщина металла основания + уплотнительная шайба + запас

Например, если панель толщиной 100 мм, бур 15 мм, металл основания 12 мм, шайба с прокладкой 5 мм, запас 10 мм — доходим до 142 мм. Подходящий стандартный саморез может быть 150 мм.

Если размерной линейки нужной длины нет — обычно берут чуть длиннее, а не короче.

Как выбрать длину: шаг за шагом

Шаг 1. Определяем толщину панели и конструкцию

Панель состоит из двух металлических слоёв и слоя утеплителя между ними. Толщина панели (по гребню или пересечению) — это ваш стартовый параметр.

Шаг 2. Учитываем длину бура

У большинства саморезов для сэндвич-панелей бур (сверлящая часть) составляет порядка 14–15 мм.

Шаг 3. Привязываемся к металлу основания

Уточняем толщину каркаса / конструкции, к которой крепим. Это может быть профиль из стали 2–12 мм и более. Саморез должен проникать в этот металл минимум на определённую глубину (принято около 8–10 мм или больше, в зависимости от условий).

Шаг 4. Добавляем толщину шайбы / уплотнителя

Уплотнительные шайбы (часто с EPDM-прокладкой) при монтаже «садятся» на поверхность — их толщина влияет на общий размер выступающей части.

Шаг 5. Запас

Небольшой запас нужен, чтобы учесть допуски, возможный изгиб панелей, ошибки монтажа. Часто добавляют 5–10 мм.

Шаг 6. Округление и выбор из линейки

Полученное значение сравниваем с доступной длиной в каталоге и выбираем чуть длиннее, но не слишком, чтобы не задеть внутренние плоскости.

Таблица: типичные рекомендации по длинам

Ниже приведена упрощённая таблица-ориентир для выбора длины самореза в зависимости от толщины панели и толщины металлической основы.

| Толщина панели (мм) | Толщина металла основания (мм) | Рекомендуемая длина самореза (мм) |

|---|---|---|

| 50 | 3 | 90–100 |

| 50 | 6 | 100–110 |

| 100 | 5 | 140–150 |

| 100 | 10 | 150–160 |

| 150 | 8 | 170–180 |

| 150 | 12 | 180–190 |

Примечание: это ориентировочные значения. Для каждого конкретного проекта нужно учитывать особенности: прокладки, углы, физические нагрузки, требования к прочности.

Ошибки, которых следует избегать

-

Избрать длинный саморез «на всякий случай». Часто это ведёт к повреждению внутренней поверхности панели, касанию структурных элементов внутри, что может вызвать точечную коррозию.

-

Выбор самореза чуть короче расчётного. Это критическая ошибка — крепёж просто «не зацепится» как следует, особенно в местах с ветровой нагрузкой.

-

Игнорировать толщину уплотнительных частей. Прокладки, шайбы, клеи могут «съедать» миллиметры.

-

Не учитывать дополнительные допуски и деформации. Листы могут гнуться, панель может быть не идеально ровной — нужен запас.

-

Использовать один стандарт длины для всех панелей. Панели разной толщины, разные участки фасада — нельзя «универсально» прикрутить одним размером во всех случаях.

-

Слишком большой запас. Если саморез выступает слишком сильно, он не только бесит эстетически, но может создавать точки напряжения и даже контактировать с противоположным слоем конструкции.

Практические советы и рекомендации

-

При выборе длины ориентируйтесь на каталог производителя саморезов — часто в технических данных есть таблицы, указывающие оптимальные длины для разных толщин панели и каркаса.

-

Старайтесь минимизировать количество нестандартных длин — логистика, складирование, монтаж проще, если семейство размеров контролируемо.

-

В угловых зонах или в местах с повышенными ветровыми нагрузками рассчитайте усиленные саморезы (с большей длиной и диаметром).

-

Всегда проверяйте, чтобы головка самореза находилась заподлицо с поверхностью панели и не втягивалась — это нарушит герметичность.

-

При монтаже сразу записывайте реальные данные: толщина панели, металл конструкции, фактическая длина саморезов. Это упростит повторные работы и обслуживание.

Почему стоит подходить к выбору серьёзно

Когда фасад собран с ошибками в креплении, последствия проявляются со временем: протечки, ржавчина, отслоения, ухудшение теплоизоляции. Я видел случаи, когда заказчик требовал переделать весь фасад, потому что монтажник «взял стандартные» саморезы и не учёл толщину каркаса.

Хороший крепёж — это долгожительство всей конструкции. Выбор длины — ключевой момент в цепочке инженерных решений.