Материалы и покрытия для клапанов triple offset в агрессивных средах

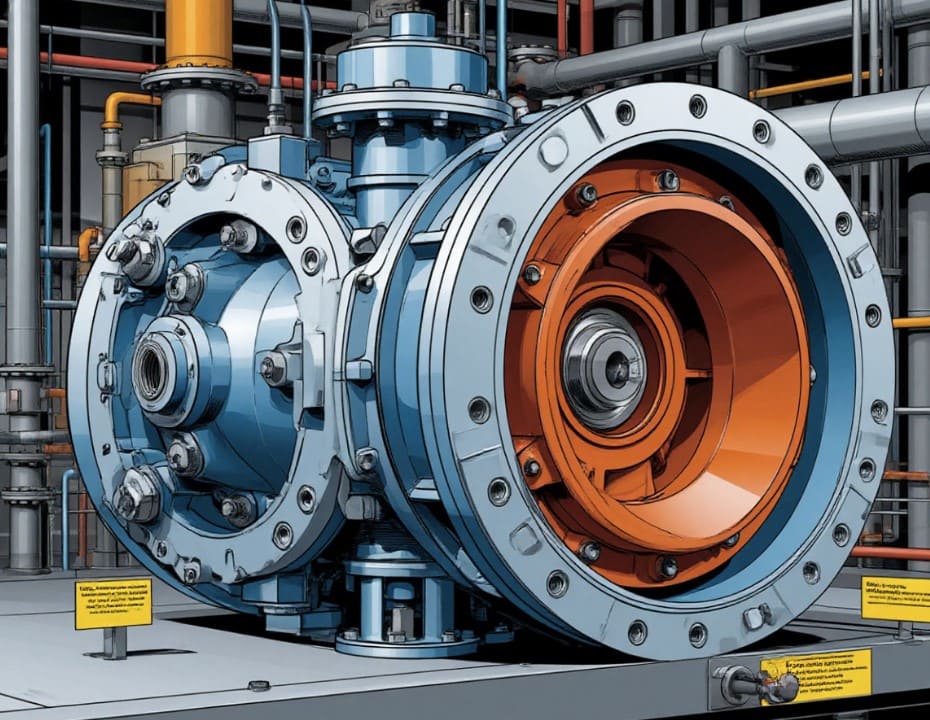

Когда мы говорим о работе оборудования в агрессивных средах — кислотах, щёлочах, солевых растворах или газах с сероводородом, — главный враг конструкции вовсе не давление и не высокая температура. Настоящая опасность кроется в коррозии и эрозии. Частицы абразива, соляной туман или пузырьки агрессивных жидкостей постепенно разрушают металл, повреждают уплотнительные поверхности и приводят к протечкам или заклиниванию. Именно поэтому затворы трехэксцентриковые требуют особого подхода к выбору материалов и покрытий: они становятся тем самым барьером, который способен продлить срок службы системы и уберечь её от дорогостоящих аварий.

В сфере дисковых клапанов с тройным смещением на первый план выходит задача выбора надёжных материалов и покрытий. Конструкция с тремя эксцентриситетами в сочетании с правильным «костюмом» из сплавов и покрытий может превратить устройство, подверженное агрессивному воздействию, в долговечный и стабильный компонент системы. Именно об этом мы и поговорим — как подобрать материалы, какие покрытия применимы и как обеспечить долговечность.

- Почему выбор материала имеет важнейшее значение

- Основные материалы, применяемые в агрессивных условиях

- Покрытия и технологии поверхностной защиты

- Конструктивные меры, снижающие нагрузку на материалы

- Когда какие материалы и покрытия выбирать: практические рекомендации

- Призыв к действию: как внедрить грамотное решение

- Вывод

Почему выбор материала имеет важнейшее значение

Дисковый клапан может быть скован коррозией так же, как металл — ржавчиной. Особенно если действие агентов — химическое или абразивное — сосредоточено на клапанных седлах, диске, штоке, уплотнительных поверхностях. Некоррозионный материал заменяет «пожизненно истирающуюся» деталь на часть с высокой ресурсной прочностью.

Ключевые проблемы в агрессивных средах:

-

Электрохимическая коррозия: когда металл разрушается под действием электрических и химических процессов.

-

Локальная коррозия (например, точечная или щелевая): отверстия, трещинки, непрерывные микромеханические повреждения.

-

Кавитационная эрозия и абразивное воздействие: поток жидкости с твердыми частицами может буквально «поскоблить» поверхность.

-

Температурные циклы + химию: при нагреве и охлаждении появляются напряжения, микротрещины, покрытие отслаивается.

Поэтому задача инженера — не просто выбрать металл, который боится коррозии, но сформировать систему сплав + покрытие + конструктивные меры, минимизирующие риск разрушения.

Основные материалы, применяемые в агрессивных условиях

Вот перечень сплавов, которые чаще всего применяются для дисковых клапанов с тройным смещением в агрессивной среде:

| Компонент / зона | Часто используемый материал / сплав | Преимущества и ограничения |

|---|---|---|

| Корпус, фланцы | нержавеющая сталь (304, 316, 316L), дуплексные стали | хороший баланс коррозионной стойкости и стоимости |

| Диск / пластина | нержавеющая сталь, дуплекс, супердуплекс, сплавы на основе никеля (Hastelloy, Inconel) | высокая стойкость к кислотам, но дороже |

| Седло / уплотнительные поверхности | кобальтовые сплавы, Stellite®, сплавы с твердой керамической фазой | высокая твёрдость, устойчивость к износу |

| Шток / вал | 17-4PH, 410, нержавеющая сталь, нержавейка + покрытие | баланс между механической прочностью и коррозионной стойкостью |

| Материалы компенсаторов / прокладок | графит, Металлокерамика, комбинированные слои | устойчивы к температурным и химическим нагрузкам |

Пример детали: производители таких клапанов часто покрывают седло сплавом Stellite® (кобальтовый сплав с хорошей коррозионной и абразивной стойкостью).

Также популярны варианты покрытия металлокерамикой или применение наплавок твердосплавного характера. В официальных документах производителя часто указывается «hard alloy coated metal seat» — твёрдосплавное покрытие на металлоседле, которое улучшает сопротивление абразии и коррозии.

Покрытия и технологии поверхностной защиты

Даже самый «сильный» сплав может быть уязвим без надлежащей поверхности. Вот основные технологии, применяемые к клапанным деталям:

-

Наплавка / трибологические покрытия

— Наплавка карбидами, кобальтовыми и хромовыми сплавами.

— Использование плазменного напыления (metal spraying, HVOF).

— Лазерное легирование поверхности. -

Нанокерамические покрытия / керамика

— Тонкие керамические пленки, устойчивые к агрессивности (оксиды, карбиды).

— Комбинированные покрытия — металл + керамика. -

Коррозионно-устойчивые эпоксидные / органо-неорганические лаки и эмали

— Внутреннее антикоррозийное покрытие корпуса.

— Слой защиты от агрессивной среды. -

Пассивирующие слои / анодное оксидирование / хромирование

— Обработка поверхности для создания пассивного оксида.

— Использование устойчивых пленок Cr₂O₃, Ni₃+ и др. -

Инновационные покрытия (исследовательские решения)

— Сплавы S-Se (сера-селен), которые обладают защитой от коррозии на уровне ~99,9 %.

— Силикатные sol-gel покрытия, влияющие на скорость коррозии, как показано в исследованиях по стойкости таких покрытий.

Ключевой момент: покрытие должно быть прочно сцеплено с основным металлом, иметь тепловое расширение, близкое к базовому сплаву, быть устойчивым к температурным циклам и химическим нагрузкам.

Конструктивные меры, снижающие нагрузку на материалы

Даже лучшие сплавы и покрытия нужно «защищать». Вот конструктивные стратегии:

-

Минимизация зон прямого воздействия потока: направлять поток так, чтобы он не «бил» точно в уплотнительные поверхности.

-

Целиком конусная геометрия сиденья и диска: чтобы контакт происходил плавно, без царапанья.

-

Смещение, компенсация деформаций: зазорные или компенсирующие слои, промежуточные устройства.

-

Охлаждение / обогрев узлов: чтобы температура и её перепады не разрушали покрытие.

-

Мониторинг состояния и профилактика: регулярные инспекции, не дожидаться выхода из строя.

Когда какие материалы и покрытия выбирать: практические рекомендации

Сценарии и выбор

-

Кислоты (например, H₂SO₄, HCl)

— Сплавы на никелевой основе (Hastelloy, Inconel).

— Твёрдосплавные покрытия (Stellite®).

— Дополнительный органический / керамический внутренний слой. -

Щёлочи, едкие растворы (NaOH, холодные растворы, щелочные соли)

— Дуплексные стали.

— Уплотнительные слои EPDM / FKM (в составе прокладок).

— Защита внутренних поверхностей. -

Солевые растворы, морская вода

— Морской сплав (например, 316L, 2205, 2507).

— Покрытия никель-хром на внутренней стороне. -

Агрессивные газы с сероводородом, кислородом

— Серия коррозионно-устойчивых сплавов.

— Защитные покрытия (например, никель + пассивация).

— Контроль влажности, каталитические пленки. -

Песчаные / абразивные среды

— Очень твёрдые напыления, карбидные вставки, керамика.

— Избегание резких углов и выступов, где частицы могут ударяться.

Как не ошибиться

-

Оценка среды на входе: концентрация, температура, скорость, частицы.

-

Расчет допустимой толщины покрытия: если покрытие слишком тонкое — его разрушают, слишком толстое — трескается.

-

Тестовые участки: испытание прототипов в реальной среде.

-

Гарантия обратимости замены: конструкция должна допускать замену покрытия.

Призыв к действию: как внедрить грамотное решение

-

При проектировании заказа клапанов задавайте материалам и покрытию первоочередную важность — не вторую.

-

Требуйте от поставщика данных испытаний, сертификатов, лабораторных отчётов.

-

Закладывайте в смету запас на замену покрытий, но надеетесь, что он никогда не понадобится.

-

Используйте мониторинг (например, электрохимический коррозионный датчик) в особо критичных узлах.

-

Делайте ревизии: условно — каждые 6–12 месяцев — проверяйте состояние покрытия, утечки, зазоры.

Вывод

Материалы и покрытия — это не просто «оболочка» трёхэксцентрикового дискового клапана. Это его броня и щит, его защита от агрессивных сред, его гарантия службы на десятилетия. Правильно подобранный сплав, грамотно нанесённое покрытие и конструктивные меры могут сократить риск аварий, снизить эксплуатационные расходы и повысить надёжность системы в целом. И, кстати: чем агрессивнее ваша среда — тем более внимательным должен быть выбор материалов.

Не экономьте на защите — вы защитите весь проект. Если понадобится помощь с конкретным типом среды (кислота, щелочь, абразив и т.д.), я могу проанализировать и предложить набор сплав + покрытие для вашего случая.