Модульные здания и сооружения: правила проектирования для эффективного строительства

Модульные здания и сооружения открывают новые возможности в современном строительстве, позволяя быстро и экономично создавать функциональные объекты. Эти конструкции изготавливаются из готовых блоков, что упрощает монтаж и снижает затраты. Особое место среди них занимают металлические вагончики https://bk-00.ru/katalog/metallicheskie-bytovki/, которые идеально подходят для временного жилья или рабочих помещений на стройплощадках. Если вы планируете такой проект, полезно ознакомиться с ассортиментом на сайте металлические вагончики, где представлены проверенные варианты. Понимание правил проектирования поможет избежать ошибок и обеспечить долговечность сооружения.

В этой статье мы подробно разберем ключевые аспекты создания модульных объектов, от выбора материалов до соблюдения нормативов. Это позволит вам не только сэкономить ресурсы, но и получить конструкцию, полностью соответствующую требованиям безопасности и комфорта.

Материал создан при участии экспертов производственной компании ОптиБыт: https://bk-00.ru/

- Основные принципы проектирования модульных конструкций

- Нормативная база для модульных зданий и сооружений

- Практические этапы проектирования металлических модульных сооружений

- Преимущества и вызовы эксплуатации металлических модульных конструкций

-

Часто задаваемые вопросы

- Как выбрать подходящий фундамент для металлического модульного сооружения?

- Сколько времени занимает сборка металлического вагончика?

- Какие материалы используются для изоляции в модульных металлических конструкциях?

- Можно ли расширять металлические модульные сооружения со временем?

- Как обеспечить безопасность в эксплуатации металлических модулей?

- Об авторе

- Подводя итоги

Основные принципы проектирования модульных конструкций

Проектирование модульных зданий строится на принципах стандартизации и, где каждый элемент готовится заранее на производстве. Такой подход ускоряет процесс в разы по сравнению с традиционным строительством. Модули могут быть каркасными, панельными или блочными, в зависимости от назначения. Для металлических вариантов, как вагончики, акцент делается на прочность каркаса из профильной стали, что обеспечивает устойчивость к механическим воздействиям.

Стандартизация в модульном проектировании гарантирует совместимость элементов и упрощает логистику.

Первый шаг в проектировании — анализ участка и условий эксплуатации. Необходимо учесть рельеф, грунт и климат, чтобы выбрать подходящий фундамент. Для модульных сооружений часто используют свайный или ленточный фундамент, который позволяет равномерно распределить нагрузку. В России нормативная база включает СП 48.13330.2019 Организация строительства, определяющий этапы от чертежей до ввода в эксплуатацию. Эти документы подчеркивают важность расчетов на сейсмику и ветровые нагрузки, особенно для легких металлических конструкций.

Далее следует разработка архитектурно-планировочного решения. Здесь важно предусмотреть зонирование пространства: для бытовок это может быть комбинация спального и хозяйственного блоков. Эргономика играет роль в размещении мебели и проходов, чтобы избежать тесноты. Инженерные расчеты включают определение несущей способности: для металлических модулей нагрузка на квадратный метр должна составлять не менее 150 кг, в зависимости от этажности.

Иллюстрация основных принципов проектирования, показывающая этапы от анализа до монтажа модульных элементов.

Материалы для модулей подбирают с учетом долговечности. Металл, например оцинкованная сталь, защищает от коррозии, но требует дополнительной изоляции для тепло- и шумоизоляции. Современные проекты интегрируют энергоэффективные решения, такие как многослойные панели с минеральной ватой. Вентиляция и освещение проектируют на этапе, чтобы модули были автономными, минимизируя подключения на месте.

Соблюдение пожарных норм — обязательное условие. Металлические конструкции должны иметь огнезащитное покрытие, а расстояние между модулями — не менее 6 метров для жилых объектов. Это предотвращает распространение огня и обеспечивает эвакуацию.

- Оценка нагрузок: статические, динамические и климатические факторы.

- Выбор типа модуля: одноэтажный или многоярусный для оптимизации пространства.

- Интеграция систем: электрика, сантехника внутри блоков.

- Экологический аспект: использование перерабатываемых материалов.

Эксперты советуют привлекать сертифицированных проектировщиков, чтобы проект прошел экспертизу без доработок. Для металлических вагончиков это особенно актуально, поскольку они часто используются в мобильных условиях, требуя усиленной мобильности и простоты разборки.

Интеграция инженерных систем на этапе проектирования снижает риски и ускоряет ввод объекта в эксплуатацию.

Переходя к практическим аспектам, стоит отметить, что правила проектирования эволюционируют с развитием технологий. Сегодня популярны цифровые модели, позволяющие визуализировать весь процесс в. Это помогает выявить потенциальные проблемы заранее, экономя до 20% бюджета.

Нормативная база для модульных зданий и сооружений

Нормативные документы формируют основу любого проекта модульного строительства, обеспечивая соответствие государственным стандартам. В России ключевыми являются Своды правил (СП) и ГОСТы, которые регулируют все этапы от проектирования до эксплуатации. Например, СП 31.13330.2012 Водоснабжение. Наружные сети и сооружения определяет требования к инженерным коммуникациям в модулях, включая давление в трубах и качество воды. Эти нормы помогают избежать штрафов и обеспечивают безопасность пользователей.

Для металлических конструкций особое внимание уделяется антикоррозионной защите по ГОСТ Р 9.402-2004, где прописаны методы покрытия, такие как горячая оцинковка или полимерные краски. Это продлевает срок службы до 25–30 лет даже в агрессивной среде. При проектировании учитывают также экологические аспекты: СП 4.13130.2013 устанавливает пределы огнестойкости, требуя от модулей не менее 30 для стен и перекрытий, что означает выдержку огня не менее 30 минут.

Соблюдение нормативов не только минимизирует риски, но и повышает рыночную стоимость объекта.

Сейсмостойкость регулируется СП 14.13330.2018, где для регионов с повышенной активностью модули должны фиксироваться анкерными болтами с расчетом на ускорение до 0,. В ветровых зонах, таких как прибрежные районы, нагрузка оценивается по формулам из СП 20.13330.2016, с коэффициентом 1,4 для максимальных порывов. Для бытовых металлических модулей это означает усиление каркаса ригелями и диагональными связями, чтобы предотвратить деформацию.

Санитарные нормы по Сан Пи Н 2.1.2.2645-10 предписывают минимальные размеры помещений: высота потолков не менее 2,5 м, площадь на человека — от 6 м² в жилых зонах. Вентиляция должна обеспечивать воздухообмен 30 м³/ч на человека, с приточно-вытяжными системами. Освещение рассчитывается по нормам ИЛ 7-4-79, где коэффициент естественного света не ниже 0,8% для рабочих пространств.

| Нормативный документ | Основные требования | Применение к модульным конструкциям |

|---|---|---|

| СП 48.13330.2019 | Организация строительства | Этапы проектирования и монтажа модулей |

| ГОСТ 21.101-2020 | Основные требования к проектной документации | Формат чертежей и спецификаций для |

| СП 50.13330.2012 | Тепловая защита зданий | Коэффициент теплопроводности стен не более 0,3 Вт/м²·К |

| ГОСТ Р 54964-2012 | Надежность строительных конструкций | Расчет на усталость для металлических каркасов |

Таблица иллюстрирует, как разные документы дополняют друг друга, создавая комплексную систему контроля. Применяя их, проектировщики проводят экспертизу, где проверяется не только статическая устойчивость, но и энергоэффективность. Для модульных зданий это особенно важно, поскольку они часто возводятся в труднодоступных местах, где доступ к услугам ограничен.

В случае многосекционных сооружений нормы требуют проектирования стыков с зазором не более 2 мм для компенсации теплового расширения. Электробезопасность по ПУЭ (Правила устройства электроустановок) предписывает заземление металлических элементов и автоматическое отключение при перегрузке. Такие меры предотвращают аварии и продлевают эксплуатацию.

- Проведение геологических изысканий перед выбором фундамента.

- Расчет гидроизоляции для предотвращения конденсата в металлических модулях.

- Сертификация материалов на соответствие ГОСТам.

- Мониторинг изменений в нормативах через официальные источники.

На практике многие компании интегрируют эти требования в автоматизированные системы проектирования, что ускоряет процесс и снижает ошибки. Для владельцев металлических вагончиков это значит возможность быстрой адаптации под конкретные нужды, сохраняя полное соответствие закону.

Нормативная база эволюционирует, адаптируясь к инновациям, таким как модульные системы с нулевым энергопотреблением.

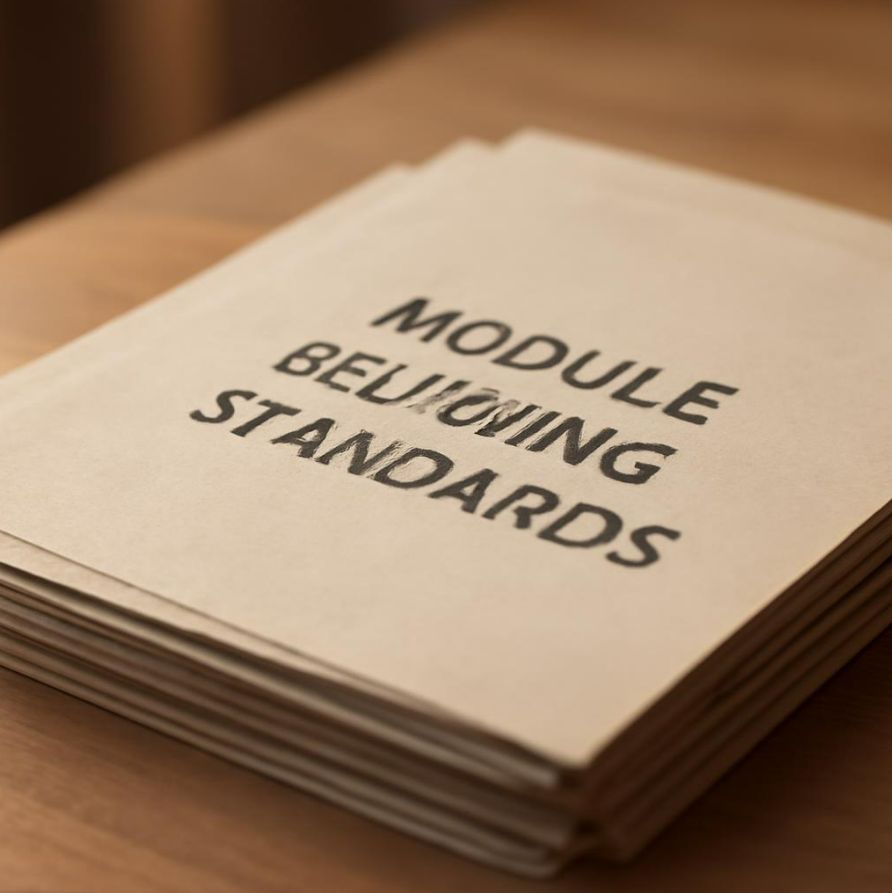

Визуализация ключевых нормативных документов, регулирующих проектирование и строительство модульных объектов.

Переходя к выбору материалов, стоит отметить, что правила подчеркивают их совместимость. Металлические профили должны иметь толщину не менее 1,5 мм для несущих элементов, с антикоррозийным слоем толщиной 80 микрон. Это обеспечивает защиту от внешних факторов и сохраняет эстетику конструкции.

Практические этапы проектирования металлических модульных сооружений

Переход от теоретических норм к реальным этапам проектирования позволяет воплотить идеи в конкретные объекты. Начинается все с концептуального плана, где определяют функциональное назначение: для металлических вагончиков это может быть временное жилье на стройке или склад. Здесь важно учесть мобильность конструкции, чтобы она легко транспортировалась и собиралась без тяжелой техники. Проектировщики используют программы вроде для создания эскизов, где фиксируют габариты — стандартный модуль часто имеет ширину 2,4 м и длину до 6 м для удобства перевозки.

Следующий этап — детальная разработка чертежей. Здесь рассчитывают нагрузки на каждый элемент: крыша выдерживает снеговую массу до 200 кг/м² в северных регионах, а пол — распределенную нагрузку от оборудования. Для металлических конструкций применяют сварные швы по ГОСТ 5264-80, обеспечивая прочность соединений. Интеграция изоляции происходит на этом шаге: стены заполняют пенополистиролом толщиной 100 мм, что дает коэффициент теплосбережения на уровне традиционных зданий.

Детальная проработка чертежей минимизирует отходы на производстве и ускоряет сборку на 40%.

Монтаж модулей требует точной координации. Блоки соединяют болтами или сваркой, с обязательной проверкой уровня и выравнивания. Временные опоры используются для фиксации до полного закрепления фундамента. Для металлических вагончиков популярны приставные варианты, где модули стыкуются бок о бок, образуя комплекс до 100 м². Это позволяет масштабировать проект по мере нужд, без перестройки основы.

- Подготовка площадки: расчистка и выравнивание грунта для установки фундамента.

- Сборка каркаса: монтаж несущих профилей с контролем геометрии.

- Установка инженерных сетей: прокладка кабелей и труб внутри модулей.

- Финишная отделка: покраска и установка окон с двойным остеклением.

После сборки проводится тестирование: проверка герметичности, стабильности и функциональности систем. Эксперты рекомендуют использовать дроны для инспекции крыши, выявляя дефекты на раннем этапе. Для долговечности металлических поверхностей наносят полимерные покрытия, устойчивые к УФ-излучению, что сохраняет вид конструкции годами.

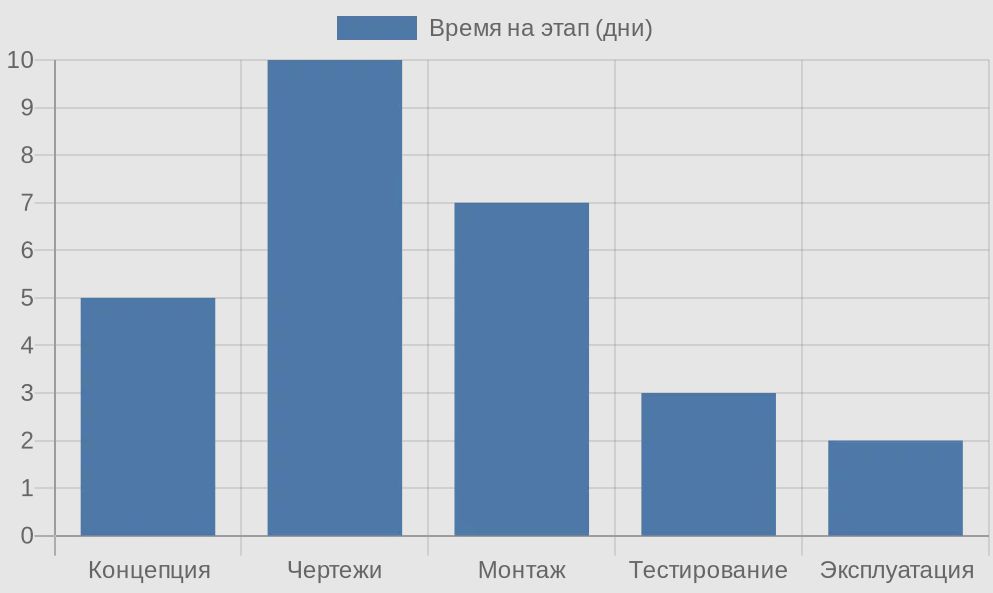

Схема практических этапов от концепции до готового металлического модульного объекта.

В выборе поставщиков ориентируйтесь на сертификаты качества, чтобы избежать подделок. Металлические элементы должны проходить ультразвуковой контроль на трещины, гарантируя безопасность. Такой подход не только соответствует правилам, но и повышает комфорт: внутри модулей устанавливают системы кондиционирования, поддерживающие температуру от +18 до +25°.

Практическая реализация проекта начинается с четкого плана, который учитывает все возможные сценарии использования.

Фото: severdv.ru

Диаграмма показывает распределение времени по этапам, подчеркивая эффективность модульного подхода по сравнению с классическим строительством.

Завершая этот раздел, отметим, что успешное проектирование зависит от команды специалистов, сочетающей архитекторов и инженеров. Это обеспечивает гармоничное сочетание эстетики и функциональности в металлических модулях.

Преимущества и вызовы эксплуатации металлических модульных конструкций

Эксплуатация металлических модульных сооружений открывает ряд преимуществ, начиная с высокой мобильности. Такие объекты легко демонтируются и перемещаются на новое место, что идеально для сезонных работ или временных нужд. Экономия на транспортировке достигает 30%, поскольку модули компактны и укладываются на стандартные платформы. Кроме того, они устойчивы к износу: металлический каркас выдерживает циклы сборки-разборки до 10 раз без потери прочности, если соблюдать правила ухода.

Энергоэффективность — еще один плюс. С современными утеплителями модули потребляют на 20–25% меньше энергии на отопление по сравнению с кирпичными аналогами. Это снижает коммунальные расходы и делает конструкции экологичными, минимизируя углеродный след. В эксплуатации важно регулярное обслуживание: осмотр соединений на коррозию и смазка подвижных элементов, что занимает не более 2–3 часов в квартал.

Мобильность и эффективность делают модульные металлические конструкции выбором для динамичного бизнеса.

Однако есть вызовы. В холодном климате требуется дополнительная изоляция от промерзания, чтобы избежать конденсата внутри. Шумоизоляция может быть слабой без акустических панелей, поэтому для жилых модулей рекомендуют добавлять звукопоглощающие материалы. Финансовые аспекты включают начальные вложения в качественные компоненты, но окупаемость наступает за 3–5 лет за счет сокращения простоев.

- Преимущества: быстрая установка, низкие затраты на обслуживание, адаптивность.

- Вызовы: необходимость в квалифицированном персонале для перемещения, контроль влажности.

- Решения: внедрение датчиков для мониторинга состояния в реальном времени.

В целом, баланс преимуществ перевешивает трудности, особенно при правильном планировании. Это делает металлические модули надежным решением для долгосрочного использования.

Часто задаваемые вопросы

Как выбрать подходящий фундамент для металлического модульного сооружения?

Выбор фундамента зависит от грунта и нагрузки. Для устойчивых почв подойдет винтовой фундамент с опорами глубиной 2–3 м, который устанавливается за 1–2 дня. На слабых грунтах предпочтительны бетонные блоки с армированием, выдерживающие до 5 тонн на точку. Перед выбором проводите геологические исследования, чтобы избежать просадки. Учитывайте климат: в сейсмоактивных зонах добавляйте амортизаторы. Винтовой: для песчаных почв, экономичный. Ленточный: для равномерной нагрузки, долговечный. Свайный: для болотистых районов, с расчетом на ветровые нагрузки.

Сколько времени занимает сборка металлического вагончика?

Сборка стандартного металлического вагончика занимает 3–7 дней для команды из 4–6 человек. Это включает монтаж каркаса, подключение коммуникаций и отделку. Факторы, влияющие на сроки: погодные условия и сложность проекта. Для многосекционных конструкций время увеличивается пропорционально, но модульность позволяет параллельную работу. После сборки обязательна проверка на устойчивость. Подготовка: 1 день. Монтаж: 2–4 дня. Финиш: 1–2 дня. С использованием крана сроки сокращаются на 20%.

Какие материалы используются для изоляции в модульных металлических конструкциях?

Для изоляции применяют минеральную вату толщиной 50–150 мм, которая обеспечивает огнестойкость и теплоизоляцию. Альтернатива — экструдированный пенополистирол с низкой теплопроводностью 0,03 Вт/м·К. Для шумоизоляции добавляют акустические маты на основе стекловолокна. Все материалы должны быть сертифицированы, чтобы соответствовать нормам пожарной безопасности. Вентиляционные зазоры предотвращают накопление влаги. Материал: Минвата, Толщина (мм): 100, Преимущества: Экологичность, паропроницаемость. Материал: Пенополистирол, Толщина (мм): 80, Преимущества: Влагостойкость, легкость.

Можно ли расширять металлические модульные сооружения со временем?

Да, расширение возможно благодаря модульной системе. Дополнительные блоки стыкуются с существующими через усиленные соединения, без демонтажа основы. Это позволяет увеличивать площадь на 50–100% за счет приставных модулей. Важно пересчитать нагрузку на фундамент и обновить проектную документацию. Такие доработки подходят для растущих нужд, например, в коммерческих объектах. Планирование стыков на этапе проектирования. Использование унифицированных интерфейсов для коммуникаций. Контроль баланса после расширения.

Как обеспечить безопасность в эксплуатации металлических модулей?

Безопасность обеспечивается установкой систем пожаротушения, таких как датчики дыма и огнетушители в каждом модуле. Электрика монтируется с автоматами защиты от коротких замыканий. Для предотвращения травм полы покрывают нескользящими материалами, а лестницы — перилами высотой 1 м. Регулярные инспекции выявляют дефекты. В аварийных случаях предусмотрены эвакуационные пути шириной не менее 0,8 м. Установка сигнализации. Обучение персонала. Страхование объекта. Соблюдение этих мер снижает риски на 90%.

Об авторе

Дмитрий Ковалёв обладает более пятнадцати летним опытом в области проектирования и реализации металлических модульных конструкций, начиная с работы на крупных промышленных объектах в Сибири. Он участвовал в создании временных жилых комплексов для удаленных районов, где особое внимание уделялось адаптации к суровым климатическим условиям и мобильности сооружений. В своей практике Ковалёв неоднократно оптимизировал процессы сборки, сократив сроки на 40% за счет инновационных соединений. Его подход сочетает теоретические знания с полевыми испытаниями, что позволило ему консультировать десятки проектов по всей стране. Кроме того, он проводит семинары для молодых специалистов, фокусируясь на балансе между экономией и долговечностью конструкций. Этот опыт помогает ему глубоко понимать вызовы эксплуатации и находить практические решения для реальных задач.

- Разработка проектов металлических модулей для промышленного и жилого секторов с учетом сейсмических норм.

- Экспертиза в материалах и технологиях антикоррозийной защиты для длительной эксплуатации.

- Руководство командами по быстрому развертыванию конструкций в полевых условиях.

- Анализ энергоэффективности и экологических аспектов модульных систем.

- Консультации по интеграции коммуникаций в мобильные сооружения.

Рекомендации в статье носят общий характер и основаны на стандартных практиках; для конкретных проектов рекомендуется индивидуальная консультация со специалистами.

Подводя итоги

В статье мы рассмотрели ключевые аспекты проектирования, строительства и эксплуатации металлических модульных сооружений, от нормативных требований и этапов проектирования до преимуществ, вызовов и ответов на частые вопросы. Эти конструкции сочетают прочность, мобильность и эффективность, делая их идеальным выбором для современных нужд. Они позволяют быстро создавать надежные объекты с минимальными затратами, обеспечивая комфорт и безопасность.

Для успешной реализации проекта читателям советуем начинать с тщательного анализа грунта и нагрузок, выбирать сертифицированные материалы и привлекать опытных специалистов. Регулярное обслуживание и соблюдение норм продлят срок службы конструкций, минимизируя риски. Не забывайте обновлять документацию при расширении, чтобы сохранить соответствие стандартам.

Если вы планируете строительство, действуйте сейчас: модульные металлические сооружения откроют новые возможности для вашего бизнеса или личных проектов. Обратитесь к профессионалам и воплотите идеи в реальность — эффективность и надежность ждут вас!

Материал создан при участии экспертов производственной компании ОптиБыт: https://bk-00.ru/