Почему сварной шов на АМг5 прочнее, чем на Д16, и как этим воспользоваться

На первый взгляд всё выглядит нелогично: берём «слабый» сплав АМг5 — и получаем более надёжное сварное соединение, чем из «высокопрочного» Д16. Что за парадокс? Разбираемся по существу.

Когда прочность материала — не главное

Есть расхожее заблуждение среди тех, кто только начинает работать с алюминиевыми сплавами: чем выше прочность материала — тем надёжнее будет конструкция. Логика понятна. Но в реальной инженерной практике эта формула ломается именно в зоне сварного шва.

Пруток из сплава АМг5 поставляют многие металлоторговые компании — в частности, ЦВЕТ-М предлагает его в диаметрах от 14 до 100 мм по ГОСТ 21488-97. Казалось бы, продукт рядовой. Но конструкторы, работающие в судостроении или вагоностроении, знают цену этому металлу именно за его поведение при сварке — и выбирают его осознанно, а не потому что «так дешевле».

Что происходит с Д16 при нагреве

Д16 — это дюралюминий, сплав системы Al-Cu-Mg. Его прочность при нормальных условиях достигает 410–450 МПа, что для алюминия очень высоко. Но эта прочность — результат термической обработки: закалки и естественного старения. Именно термообработка формирует в металле мелкодисперсные выделения фазы CuAl₂, которые и «держат» прочность.

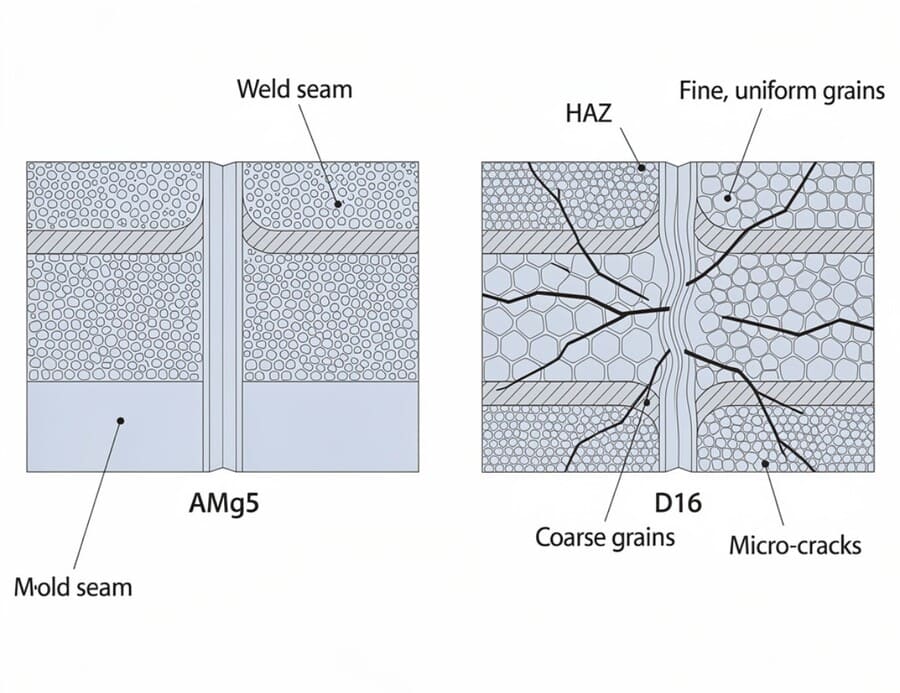

Что происходит при сварке? Зона термического влияния нагревается выше температуры растворения этих упрочняющих фаз — и они исчезают. Металл «забывает» свою термообработку. После остывания без специального старения прочность шва и примыкающей зоны падает до 200–230 МПа — почти вдвое ниже исходной. При этом возникают остаточные напряжения и реальный риск горячих трещин из-за широкого интервала кристаллизации этого сплава.

Именно поэтому Д16 официально относят к ограниченно свариваемым сплавам. Технологию применяют — но с оговорками, предварительным и послесварочным нагревом, и далеко не всегда результат предсказуем.

АМг5: другая природа прочности

АМг5 относится к иному классу — сплавы системы Al-Mg, или магналии. Его прочность скромнее: 245–265 МПа против 400+ у Д16. Но она не термически наведённая — она структурная, обеспечивается твёрдым раствором магния в алюминии. И это принципиально меняет картину.

При сварке нет фаз, которые нужно «беречь». Нет упрочняющих выделений, которые растворятся от нагрева. Матрица сплава устойчива к тепловому воздействию — и после кристаллизации шва механические характеристики соединения остаются близки к исходным. Потери прочности в зоне термического влияния — не более 10–15%, а не 40–50%, как у Д16.

Добавьте к этому высокую стойкость к горячим трещинам — и получите металл, который сваривается не просто хорошо, а предсказуемо хорошо. Это дорогого стоит в производстве.

Сравнение ключевых характеристик: АМг5 против Д16

| Параметр | АМг5 (1550) | Д16 (2024) |

|---|---|---|

| Предел прочности (σв), МПа | 245–265 | 410–450 |

| Предел текучести (σ0,2), МПа | 110–120 | 270–310 |

| Относительное удлинение, % | 10–15 | 8–12 |

| Свариваемость | Хорошая (все виды) | Ограниченная |

| Падение прочности в зоне нагрева | 10–15% | 40–50% |

| Склонность к горячим трещинам | Низкая | Высокая |

| Коррозионная стойкость | Высокая (морская вода) | Средняя (требует защиты) |

| Термическое упрочнение | Не применяется | Обязательно |

Вывод из таблицы: если конструкция предполагает сварные соединения — АМг5 выигрывает у Д16 по надёжности узла. Если сварки нет, а нагрузка максимальная — Д16 вне конкуренции.

Как сваривают АМг5 на практике

Для АМг5 рекомендованы два основных метода — TIG (аргонодуговая) и MIG. Оба дают стабильный результат. Контактная точечная сварка также применима и особенно эффективна при соединении тонких элементов.

Присадочный материал имеет значение. Используют проволоку марок СвАМг5, СвАМг6 или Св-1557. Применение присадки с содержанием магния ниже, чем в основном металле, — частая ошибка, которая снижает прочность шва и его стойкость к коррозии.

Несколько практических правил, которые игнорировать не стоит:

- Поверхность перед сваркой нужно обезжирить и механически зачистить — оксидная плёнка плавится при 2050 °C, тогда как сам металл при 640 °C, и этот разрыв создаёт включения и поры в шве.

- Детали из АМг5 с предварительным нагартовом (состояние Н) перед сваркой рекомендуется отжигать при 305–340 °C в течение часа — иначе в зоне нагрева неизбежны значительные остаточные напряжения.

- Межпроходная температура при многослойной сварке не должна превышать 100 °C — перегрев разрушает структуру шва.

- Хранить заготовки нужно отдельно от меди и её сплавов: гальваническая коррозия на контакте с медью у магналиевых сплавов весьма значительная.

Где это реально работает: отрасли и конкретные применения

Выбор в пользу АМг5 при наличии сварных узлов — это не теория, а инженерная практика с десятилетиями статистики. Вот где он применяется чаще всего именно из-за технологичности соединений:

- Судостроение. Корпуса маломерных судов, надстройки, мачты, леерные стойки. Здесь одновременно важны стойкость к морской воде и возможность ремонтной сварки прямо на верфи.

- Вагоностроение. Боковые стенки грузовых вагонов, рамы, кузовные элементы. ГОСТ 4784-97 прямо указывает АМг5 как материал для этой отрасли.

- Резервуары и ёмкости. Баки для агрессивных жидкостей, криогенные ёмкости — здесь шов обязан быть герметичным и прочным одновременно.

- Строительные металлоконструкции. Лёгкие рамы, фермы, несущие профили — там, где алюминий необходим, но варить придётся в полевых условиях без возможности термообработки после.

- Военная и специальная техника. Бронекорпуса из высокомагниевых сплавов применяются именно из-за баланса прочности и предсказуемости поведения при сварке.

Почему Д16 всё равно никуда не денется

Было бы несправедливо завершать статью без честного признания: дюралюминий остаётся незаменимым в авиации и высоконагруженных механических конструкциях. Там, где нет сварных соединений, а детали скрепляются клёпкой или болтами — его прочность 410+ МПа просто не с чем сравнивать. Самолётный лонжерон или нагруженный кронштейн из АМг5 не сделаешь: не хватит запаса прочности.

Но как только в чертеже появляется сварной шов — соотношение сил меняется. Реальная прочность узла определяется не характеристиками листа или прутка, а прочностью самого слабого места. И у Д16 это слабое место — именно зона термического влияния.

Выбор материала — это всегда компромисс. Опытный инженер выбирает не «самый прочный», а наиболее подходящий под конкретные условия производства и эксплуатации. И в этой задаче АМг5 уверенно выигрывает там, где другие сплавы проигрывают.

Источники и нормативная база:

- ГОСТ 4784-97 «Алюминий и сплавы алюминиевые деформируемые. Марки»

- ГОСТ 21488-97 «Прутки прессованные из алюминия и алюминиевых сплавов. Технические условия»

- ГОСТ Р ИСО 18273-2021 «Материалы сварочные. Проволоки-электроды и прутки для сварки алюминия и алюминиевых сплавов»

- Фридляндер И. Н. «Алюминиевые деформируемые конструкционные сплавы». М.: Металлургия, 1979.

- Лахтин Ю. М., Леонтьева В. П. «Материаловедение». М.: Машиностроение, 1990.

- European Aluminium Association. Weldability Guidelines for Wrought Aluminium Alloys, 2021.