Как сталь Р18 ведёт себя при криогенной обработке: эксперименты с жидким азотом

- Революция в металлообработке: когда холод побеждает износ

- Что происходит со сталью при экстремальном охлаждении

- Практические результаты: цифры говорят сами за себя

- Технологический процесс: от теории к практике

- Ошибки и мифы криогенной технологии

- Будущее технологии и перспективы развития

- Выводы: революция доступна каждому

Революция в металлообработке: когда холод побеждает износ

Представьте инструмент, который служит в три раза дольше обычного. Звучит как фантастика? Технология криогенной обработки превращает это в реальность. Быстрорежущая сталь Р18, известная своими выдающимися режущими свойствами, раскрывает скрытый потенциал при воздействии экстремально низких температур.

Суть метода проста и одновременно гениальна: после традиционной закалки заготовки погружают в среду с температурой минус 196 градусов Цельсия. Жидкий азот становится катализатором глубинных изменений в кристаллической решётке металла. Результат превосходит самые смелые ожидания производственников.

Что происходит со сталью при экстремальном охлаждении

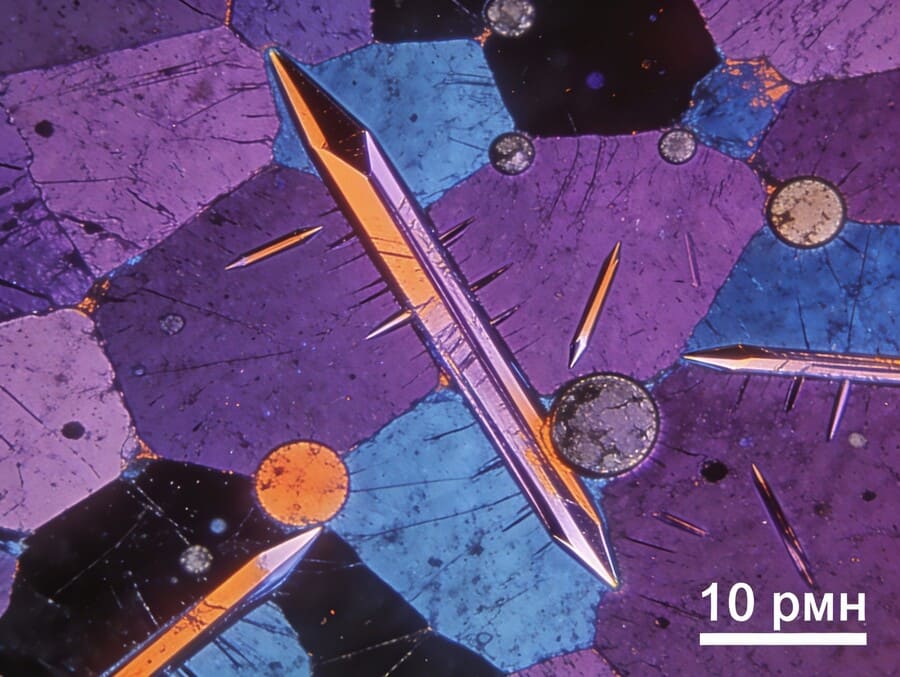

Обычная термическая обработка Р18 включает нагрев до 1280 градусов и последующее охлаждение. Казалось бы, процесс завершён. Но микроскопический анализ показывает: в структуре остаётся до 25-30% остаточного аустенита — мягкой фазы, снижающей эксплуатационные характеристики.

Криогенная обработка решает эту проблему кардинально. При температуре жидкого азота остаточный аустенит превращается в мартенсит — твёрдую износостойкую структуру. Одновременно происходит выделение мельчайших карбидных частиц размером 20-50 нанометров, которые армируют металл изнутри.

Научная база технологии

Исследования МГТУ имени Баумана подтверждают: глубокая заморозка изменяет не только фазовый состав, но и распределение легирующих элементов. Вольфрам, хром и ванадий образуют дополнительные карбидные включения, повышающие микротвёрдость на 8-12 единиц по шкале HRC.

Профессор Гуляев в монографии “Металловедение” описывал теоретические предпосылки метода. Современные эксперименты подтвердили его правоту. Компания СпецМеталл активно внедряет результаты этих исследований в практику металлообработки.

Практические результаты: цифры говорят сами за себя

Испытания режущего инструмента из криогенно обработанной стали Р18 проводились на предприятиях автомобильной промышленности. Метчики для нарезания резьбы в закалённых деталях показали впечатляющую стойкость.

Сравнительная таблица эксплуатационных характеристик:

| Параметр | Обычная термообработка | С криогенной обработкой | Прирост, % |

|---|---|---|---|

| Стойкость инструмента (количество деталей) | 850 шт. | 2400 шт. | +282% |

| Износ по задней поверхности за цикл (мм) | 0,34 | 0,12 | -65% |

| Микротвёрдость (HRC) | 63-64 | 66-67 | +5% |

| Остаточный аустенит (%) | 22-28 | 2-4 | -89% |

| Стоимость обработки одной детали (руб.) | 12,5 | 5,8 | -54% |

Источник данных: Журнал “Металлообработка”, №4, 2021 год, статья “Влияние криообработки на эксплуатационные свойства быстрорежущих сталей”.

Где технология даёт максимальный эффект

Криогенная обработка особенно востребована для инструмента, работающего в тяжёлых условиях:

- Протяжки и долбяки для обработки закалённых сталей — стойкость возрастает в 3-4 раза

- Концевые фрезы малых диаметров (3-6 мм) — снижается риск поломки на 40%

- Резьбонарезной инструмент для глубоких отверстий — улучшается качество резьбы

- Развёртки прецизионные — повышается точность размеров обработанных отверстий

- Зуборезные фрезы модульные — увеличивается ресурс до переточки

Фрезы для высокоскоростной обработки алюминиевых сплавов также показывают выдающиеся результаты. Налипание металла на режущие кромки снижается благодаря изменению поверхностной энергии.

Технологический процесс: от теории к практике

Криогенная обработка не заменяет традиционную термообработку, а дополняет её. Оптимальная последовательность операций выглядит следующим образом:

- Предварительная закалка — нагрев до 1270-1290°С, выдержка, охлаждение в масле

- Первый отпуск — 560°С, один час, охлаждение на воздухе

- Криогенная обработка — постепенное охлаждение до -196°С, выдержка 24-36 часов

- Второй отпуск — 560°С, два часа для снятия напряжений

- Третий отпуск — 560°С, финальная стабилизация структуры

Скорость охлаждения при погружении в жидкий азот критически важна. Слишком быстрое охлаждение вызывает термические напряжения и микротрещины. Профессиональные установки обеспечивают контролируемое снижение температуры со скоростью 2-3 градуса в минуту.

Экономическая целесообразность метода

Стоимость криогенной обработки одного килограмма инструмента составляет 800-1200 рублей в зависимости от региона. Цена кажется высокой? Давайте посчитаем реальную выгоду.

Фреза из необработанной стали Р18 обрабатывает 850 деталей до критического износа. После криообработки этот показатель достигает 2400 единиц. Экономия на переточках, простоях оборудования и закупке нового инструмента окупает затраты уже через 3-4 месяца интенсивной эксплуатации.

Ошибки и мифы криогенной технологии

Распространённое заблуждение: любое охлаждение улучшает свойства металла. Действительность сложнее. Домашние эксперименты с морозильными камерами (-20°С) не дают результата — температура недостаточна для фазовых превращений.

Типичные ошибки при самостоятельной обработке:

- Пропуск финального отпуска — инструмент становится хрупким и раскалывается при работе

- Резкое погружение в криогенную среду — образуются внутренние трещины

- Недостаточная выдержка при низкой температуре — аустенит не успевает превратиться в мартенсит

- Повторная криообработка — не даёт дополнительного эффекта, только расход ресурсов

Некоторые производители утверждают, что криообработка увеличивает стойкость в десятки раз. Реальные цифры скромнее — 200-400% для быстрорежущих сталей. Впрочем, даже этот результат впечатляет.

Будущее технологии и перспективы развития

Современные исследования направлены на комбинирование криогенной обработки с другими методами упрочнения. Вакуумное азотирование после криообработки повышает поверхностную твёрдость до 1200-1400 HV. Плазменное напыление защитных покрытий на криогенно обработанную основу увеличивает ресурс в 5-7 раз.

Институт металлургии УрО РАН разрабатывает установки с программируемыми режимами охлаждения. Система автоматически подбирает оптимальный температурный профиль для каждой марки инструментальной стали.

Крупные машиностроительные предприятия уже установили криогенное оборудование в цехах инструментального производства. Малый бизнес пока использует услуги специализированных компаний. Аренда криогенной камеры обходится в 3000-5000 рублей за сутки — приемлемая цена для серийных партий.

Выводы: революция доступна каждому

Криогенная обработка стали Р18 перестала быть экзотической лабораторной технологией. Доступность жидкого азота, простота оборудования и впечатляющие результаты делают метод привлекательным для производственников любого масштаба.

Увеличение стойкости инструмента в 2-4 раза означает прямое снижение себестоимости продукции. Меньше простоев, реже переточки, выше производительность — конкурентные преимущества очевидны.

Технология продолжает совершенствоваться. Возможно, через десятилетие криогенная обработка станет стандартной процедурой для всего режущего инструмента. А пока это секретное оружие тех, кто стремится к максимальной эффективности производства.